Комплексная автоматизация решает следующие задачи:

- повышение надежности и обеспечение бесперебойности работы инженерного объекта, снижение вероятности возникновения аварийных ситуаций, уменьшение трудоемкости и эксплуатационных затрат, тем самым уменьшение эксплуатационных расходов;

- уменьшение затрат на обслуживающий персонал за счет отсутствия необходимости постоянного присутствия на объекте оператора, контролирующего и регулирующего значение выходных параметров.

- максимизация эффективности функционирования оборудования за счет исключения человеческого вмешательства.

- увеличение межсервисных интервалов и периодов технического обслуживания.

- уменьшение расхода топлива и электроэнергии за счет реализации алгоритмов автоматической работы оборудования.

Основные функции

- Экономия за счет автоматизации производственного процесса, достаточно одного оператора для управления всем комплексом;

- Контроль и индикация важных технологических параметров (давления, температуры, уровня и т.д.) с автоматической регулировкой согласно заданного алгоритма;

- Сигнализация об аварийных и предупредительных ситуациях при выходе за установленные технологические параметры;

- Автоматическая остановка оборудования для предотвращения аварийных ситуаций;

- Полностью автоматический пуск системы розжига, подачи топлива и нагреваемого продукта;

- Управление исполнительными механизмами – отсечными и регулирующими клапанами, насосами, вентиляторами, трехходовыми кранами и т.д.;

- Предварительный разогрев и управление работой котла;

- Управление уровнем воды в баке запаса воды;

- Управление топливным клапаном;

- Управление водяным краном, поддержание уровня в напорном баке парового котла;

- Пуск и плавный разогрев котла;

- Регулирование температуры воды в сети ГВС;

- Управления температурой в котельной;

- Обеспечение безостановочной работы оборудования без постоянного присутствия персонала;

- Передача технологических параметров на АРМ оператора;

- Отображение состояний датчиков и оборудования котла;

- Рациональное использование топливно-энергетических ресурсов благодаря регулированию мощности котла в зависимости от времени года;

- Дистанционное управление запуском и остановом системы в автоматическом режиме;

- Каскадное управление работой котлов;

Защитные функции

- Контроль падение давления в котловом контуре ниже допустимого предела;

- Контроль превышения давления в котловом контуре выше допустимого предела;

- Контроль отказа горелочного устройства;

- Контроль аварийно высокой температуры воды на выходе из котла;

- Контроль загазованности по угарному газу и метану;

- Аварийное отключение оборудования при поступлении сигнала Пожар в котельной;

- Защита электродвигателей от коротких замыканий, токовых перегрузок;

- Защита от скачков напряжения в сети питания;

- Защита от неисправностей в электросети;

- Защита от самопроизвольного запуска;

- Экстренное отключение питания (E-STOP);

Автоматизированная система управления котельной.

Система автоматизации котельных обеспечивает:

- Автоматическое регулирование параметров теплоносителей;

- Пуск, остановку, управление и регулирование мощности;

- Включение резервного котла, если рабочий остановится;

- Автоматическое управление работой насосных устройств;

- Питание котловых контуров;

- Выполнение энергосберегающих алгоритмов котельной.

Выделяют три уровня автоматизации:

- локальная (частичная) автоматизация отдельного оборудования, машин, процессов;

- комплексная автоматизация определенного участка цеха, комплекса оборудования, работающего как единая система;

- полная автоматизация — это когда все функции управления выполняют технические средства (примечание: полная автоматизация редко применяется на предприятиях, так как основные решения по управлению возлагаются все-таки на человека.

Возможности котлов.

- Автоматические твердотопливные котлы, работающие на дровах, угле и пеллетах (пиролизные или длительного горения), могут поддерживать заданную температуру теплоносителя путем автоматической регулировки задвижек и заслонок. Срабатывает такая система следующим образом: термодатчик, установленный на водогрейном котле, передает информацию по кабелю на электронный пульт управления. Если нужно сбить температуру, то терморегулятор команду на заслонку тяги и та опускается, а если нужно увеличить градус – поднимается. Кроме того, естественной тяги может быть недостаточно и тогда запускается двигатель с крыльчаткой для создания принудительной тяги:

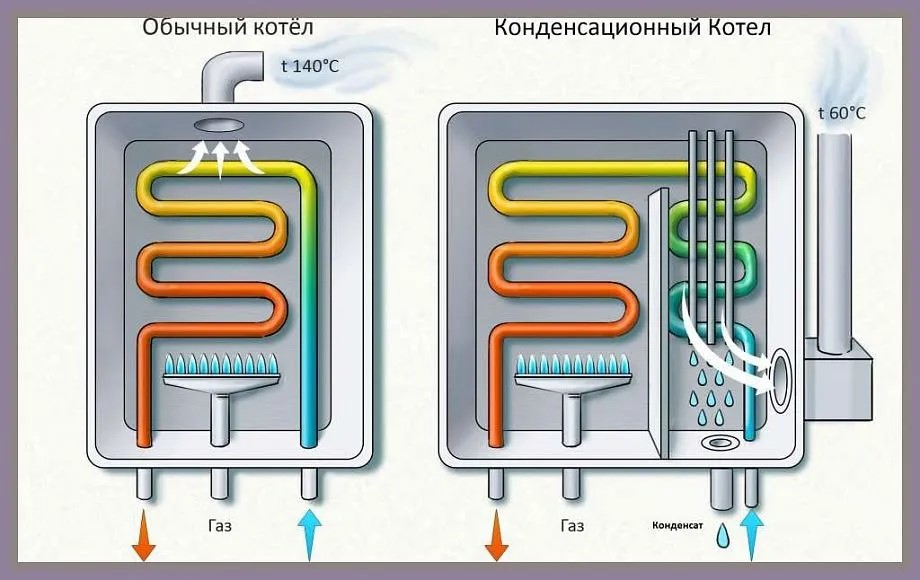

- В случае с современными газовыми котлами автоматика котельных заложена в конструкции отопительных агрегатов, хотя и в разной степени у определенных моделей. Но сначала о разнице в принципе работы приборов. Так, конвекционный котел, также известный, как традиционный или обычный, работает по обычной схеме: газовая горелка в топке открытого или закрытого типа греет воду, циркулирующую в теплообменнике. Пламя регулируется импульсами от электронного терморегулятора. А вот конденсационная модель отводит горячий конденсат от метана в отдельную камеру, и он служит, как дополнительный источник нагрева теплоносителя. Это гораздо экономнее по затратам на газ.

- Электронный терморегулятор на таких котлах регулирует не только температуру воды в системе отопления, но и режимы нагрева, например, днем может быть задана одна температура, а ночью – другая. Во время отъезда можно использовать функцию, которая есть на большинстве новых терморегуляторов – температура в помещении согласуется с температурой на улице через наружный датчик, но это уже ближе к системе «умного дома».

- Котлы, работающие на электроэнергии, делятся на три вида: тэновые, ионные и индукционные. Электрические агрегаты компактны, легки по весу, бесшумны и к ним не придется пристраивать дымоотводную или коаксиальную трубу.

Измерительные устройства безопасности и управления параметрами работы водогрейного котла.

Для безопасного функционирования систем нужно поддерживать на расчетном уровне технологические параметры: давление в котле и трубопроводах, температуру воды на всех стадиях пароводяного процесса, уровень воды в технологических емкостях.

В системах автоматизации котельной устанавливаются устройства автоматического регулирования и блокировки работы для исключения следующих условий:

- Снижение давления ниже допустимого для исключения закипания технологической воды в котле и трубопроводах.

- Повышение давления выше допустимого для предотвращения аварийного разрыва труб и арматуры.

- Повышение температуры на выходе котла вплоть до значения на 20°С ниже температуры насыщения, соответствующей давлению в выходном коллекторе котельной.

- Снижение расхода воды ниже допустимого значения для исключения закипания воды.

Реализация аварийного контроля давления осуществляется посредством аналоговых датчиков избыточного давления серий с выходным сигналом 4-20 мА или 0-10В.

Для контроля температуры в паровых котлах желательно использовать датчики температуры типа Pt100 или Pt1000, поскольку они обладают большей долговечностью и стабильностью в точности измерения по сравнению с медными.

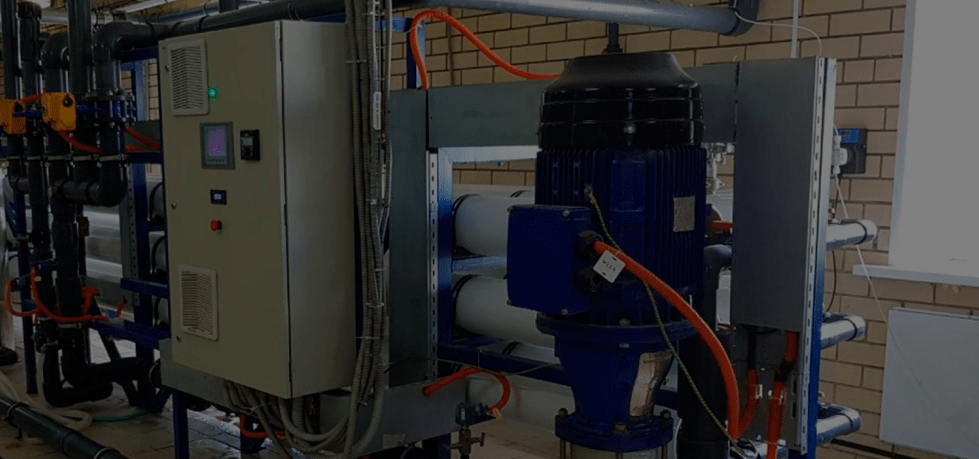

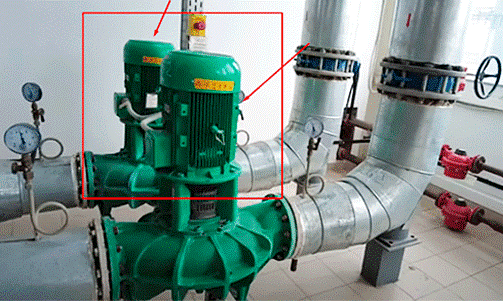

Электрические приводы насосного и вентиляторного оборудования.

Для регулирования производительности вентиляторов и насосов применяются асинхронные короткозамкнутые электродвигатели, управляемые от преобразователей частоты. Применение частотно-управляемого электропривода позволяет осуществлять гибкую настройку режимов работы насосов и вентиляторов для обеспечения предельной эффективности.

Насосное оборудование котельной используется для поддержания на заданном уровне расхода воды на всех участках водогрейной системы. Основные насосы контуров принудительной циркуляции воды:

- насосы тепловой сети;

- рециркуляционные насосы деаэратора;

- насосы системы подпитки котла водой.

Визуальные индикаторы уровня.

Визуальные индикаторы уровня воды, устанавливаемые в резервуарах и емкостях котельной, выполняют роль дублирующих указателей для электронных датчиков уровня в случае отказа автоматики и вынужденного перехода персонала на ручное управление оборудованием. Наиболее простые байпасные стеклянные указатели уровня применяются на водяных резервуарах для собственных нужд котельной. Также, байпасные стеклянные указатели могут быть установлены ёмкостях хранения аварийного запаса дизельного топлива.

В более ответственных случаях, для резервуаров, непосредственно участвующих в процессе работы водогрейного оборудования, применяются байпасные магнитные указатели уровня, также работающие по принципу сообщающихся сосудов. В них уровень воды в емкости не определяется непосредственным наблюдением через мерное стекло, а обозначается положением магнитного поплавка, плавающего в байпасной камере и воздействующего на линейку магнитных элементов.

Для накопительных баков системы химической водоподготовки применяются магнитные индикаторы уровня.

Для контроля уровня воды и защиты деаэратора от перелива применяются байпасные магнитные указатели. Присоединение к такому индикатору сигнализаторов предельного уровня позволяет получать электрический сигнал превышения уровня и использовать визуальный индикатор как полноценный элемент схемы автоматизации котельной. При этом полностью исключается физическое вмешательство в конструкцию самого резервуара.

Оборудование для автоматизации котельной.

Для автоматизации котельной необходима установка:

- Комплекса контрольно-измерительных приборов позволяющих контролировать параметры технологического процесса;

- Шкафов управления исполнительными механизмами. Такими как, котлы, насосы, задвижки, вентиляторы системы дымоудаления.;

- Шкафа управления котельной;

- Оборудования ОПС;

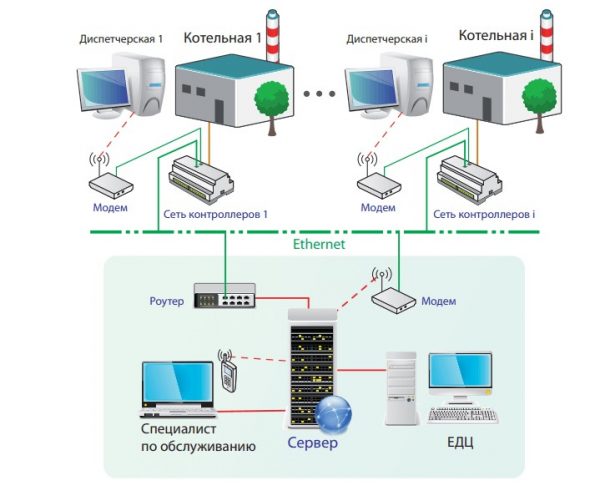

- При включении объекта в систему диспетчеризации, также потребуется установка оборудования связи, для вывода информации в диспетчерский пункт и АРМ оператора в диспетчерском пункте;

В различных проектных решениях функции управления отдельными элементами инженерной системы объекта могут объединяться в один шкаф управления. Например, шкаф управления котельной, помимо главного контроллера, может содержать в себе силовые коммутационные аппараты, управляющие системой вентиляции, освещения или всеми исполнительными механизмами инженерного объекта в целом. Также, шкаф управления котельной, может быть укомплектован оборудованием связи обеспечивающим передачу информации на верхний уровень и интеграцию объекта в SCADA систему предприятия.